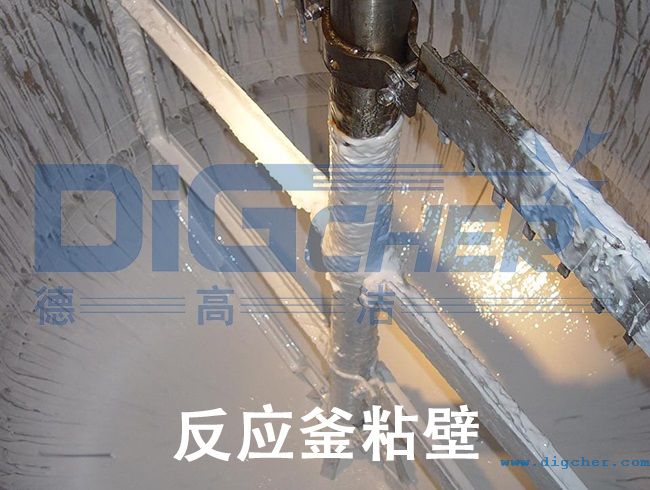

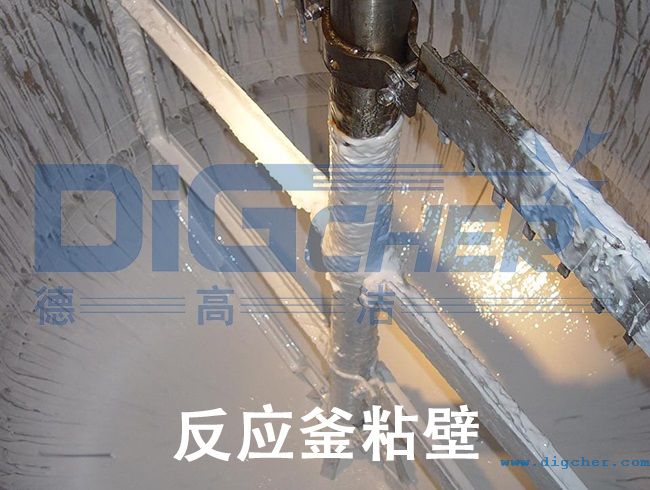

反應釜粘(zhān)壁的解決方法

時間:2018-06-22 11:24:11作者:LeeZhou來源:德高(gāo)潔清潔設備(bèi)

在化工反應釜過程(chéng)中,不可防止地會出現(xiàn)粘壁問題,如果不及時進行技術處理,就會影響反應釜的傳熱係數,增加能耗。反(fǎn)應釜粘壁現(xiàn)象大多是由於工藝原因引起,如果不及時發現並調整工藝技術參數,則可能直接影響膠液的質(zhì)量。

下麵針對樹脂生產(chǎn)中經常出現的反應釜(fǔ)粘壁掛膠現象的原(yuán)因(yīn)進行簡要分析,並提出減少粘壁的措施。

一、物料因素

加工的(de)物料性質不同,會直接影響到反應釜的反應程度,例如在食品加工(gōng)生產中需要使用到化工反應釜對調味料進行反應,如大家熟悉的味精,物料本身的粘(zhān)合性不強,反應釜粘(zhān)壁的機率比較低。而在塑料合金行業(yè),使用反應釜實現塑料之間的混合反應,製作塑料(liào)的原材料是橡膠,橡膠各(gè)位應該有所了解,本(běn)身粘性比較(jiào)大(dà),在(zài)反應過程中會引(yǐn)起粘壁情況。

解決(jué)方法:降低物料的粘(zhān)合度,需要從加工物料上出發,可(kě)以在(zài)反應(yīng)過程(chéng)中加入固化劑,起到降低粘壁的可能。當在樹脂縮聚反應的後期加入尿素時,就相當於加入了固化劑,促使樹脂快速(sù)交聯成網狀(zhuàng)結構。生產中應選用標準的工業用尿素原料,使尿(niào)素(sù)中的硫酸鹽含量(liàng)限製(zhì)在0.01%以(yǐ)下。

二、釜壁溫度

在(zài)機體溫度差過大的時候也會導致物料發生粘壁,尤其是忌諱(huì)突然升溫(wēn)或者是突然降溫,在這種情況下,機體內的(de)物料一時無法(fǎ)適應溫度的變化,從而造成和釜(fǔ)壁的膠(jiāo)液互相粘合在一起。在(zài)反應物時間過長的情況下,也會導致物料和釜壁(bì)相互粘合在一(yī)起,特別是在機體溫度不斷身高的(de)情況下,粘壁情況會更加嚴重。

解決方法:化工反應釜機體溫度變化過程(chéng)中(zhōng),不要突然地降溫和突然的升(shēng)溫,導致物料(liào)不適應。一般情況下反應釜溫度控製上溫(wēn)度要小於180攝氏度(dù),一般反應液溫度控製在95℃以內為宜,同時衝擊力不能大於120攝氏度。操作時應(yīng)正確控製縮聚反應的溫度(dù)和時間,及時終止反應。

三、設備處理

反應釜內壁、換熱器及焊縫等(děng)處理不好(hǎo)容易掛膠,設備結構不合理發(fā)生死角過多,加(jiā)料管處(chù)是一個不易攪(jiǎo)拌到死角,由於管口局部濃度大,也容易造成粘壁。

解決方法:在(zài)設(shè)計過程中盡量消除設備結構上的死角,管口設計上采用邊旁(páng)管,使(shǐ)物料(liào)以一(yī)定角(jiǎo)度緩慢落至反應液麵上,防止膠液飛濺到釜的內壁麵,同時勻速(sù)攪(jiǎo)拌,從而減少粘膠。加工過(guò)程中對反(fǎn)應釜內壁、換熱器及焊縫等均進行打磨拋(pāo)光處(chù)理,減少(shǎo)焊點(diǎn),從而(ér)提高釜內光(guāng)潔程度,減少粘壁掛膠現象。

此外,釜內壁粘膠時,可采用高壓水自動清(qīng)洗裝置進行壁內清洗。我(wǒ)公司的自動化反應釜清洗(xǐ)係統主要包括高壓泵部分、電氣(qì)控製部分、高壓水清洗部分;高壓水清洗由自動清洗裝置和手(shǒu)動清洗(xǐ)裝置(zhì)兩部分組成。三維旋轉(zhuǎn)噴(pēn)頭與伸縮杆的複合運動(dòng),高壓水射流可以覆蓋反應釜內任何位置,最終完成反(fǎn)應釜的清洗。

德高潔自動化反應釜清洗係統根據對結垢物的分析和清洗要求,選擇合適的壓力等級,高壓(yā)水射流清洗(xǐ)對反應釜不會造成損傷,反應(yīng)釜表麵光滑(huá),使結垢(gòu)物不(bú)易(yì)附著在反應釜上。清淨率可在90%以上,清洗一台反應釜大約需要15 min,不會造成任(rèn)何(hé)汙染。

下麵針對樹脂生產(chǎn)中經常出現的反應釜(fǔ)粘壁掛膠現象的原(yuán)因(yīn)進行簡要分析,並提出減少粘壁的措施。

一、物料因素

加工的(de)物料性質不同,會直接影響到反應釜的反應程度,例如在食品加工(gōng)生產中需要使用到化工反應釜對調味料進行反應,如大家熟悉的味精,物料本身的粘(zhān)合性不強,反應釜粘(zhān)壁的機率比較低。而在塑料合金行業(yè),使用反應釜實現塑料之間的混合反應,製作塑料(liào)的原材料是橡膠,橡膠各(gè)位應該有所了解,本(běn)身粘性比較(jiào)大(dà),在(zài)反應過程中會引(yǐn)起粘壁情況。

解決(jué)方法:降低物料的粘(zhān)合度,需要從加工物料上出發,可(kě)以在(zài)反應(yīng)過程(chéng)中加入固化劑,起到降低粘壁的可能。當在樹脂縮聚反應的後期加入尿素時,就相當於加入了固化劑,促使樹脂快速(sù)交聯成網狀(zhuàng)結構。生產中應選用標準的工業用尿素原料,使尿(niào)素(sù)中的硫酸鹽含量(liàng)限製(zhì)在0.01%以(yǐ)下。

二、釜壁溫度

在(zài)機體溫度差過大的時候也會導致物料發生粘壁,尤其是忌諱(huì)突然升溫(wēn)或者是突然降溫,在這種情況下,機體內的(de)物料一時無法(fǎ)適應溫度的變化,從而造成和釜(fǔ)壁的膠(jiāo)液互相粘合在一起。在(zài)反應物時間過長的情況下,也會導致物料和釜壁(bì)相互粘合在一(yī)起,特別是在機體溫度不斷身高的(de)情況下,粘壁情況會更加嚴重。

解決方法:化工反應釜機體溫度變化過程(chéng)中(zhōng),不要突然地降溫和突然的升(shēng)溫,導致物料(liào)不適應。一般情況下反應釜溫度控製上溫(wēn)度要小於180攝氏度(dù),一般反應液溫度控製在95℃以內為宜,同時衝擊力不能大於120攝氏度。操作時應(yīng)正確控製縮聚反應的溫度(dù)和時間,及時終止反應。

三、設備處理

反應釜內壁、換熱器及焊縫等(děng)處理不好(hǎo)容易掛膠,設備結構不合理發(fā)生死角過多,加(jiā)料管處(chù)是一個不易攪(jiǎo)拌到死角,由於管口局部濃度大,也容易造成粘壁。

解決方法:在(zài)設(shè)計過程中盡量消除設備結構上的死角,管口設計上采用邊旁(páng)管,使(shǐ)物料(liào)以一(yī)定角(jiǎo)度緩慢落至反應液麵上,防止膠液飛濺到釜的內壁麵,同時勻速(sù)攪(jiǎo)拌,從而減少粘膠。加工過(guò)程中對反(fǎn)應釜內壁、換熱器及焊縫等均進行打磨拋(pāo)光處(chù)理,減少(shǎo)焊點(diǎn),從而(ér)提高釜內光(guāng)潔程度,減少粘壁掛膠現象。

此外,釜內壁粘膠時,可采用高壓水自動清(qīng)洗裝置進行壁內清洗。我(wǒ)公司的自動化反應釜清洗(xǐ)係統主要包括高壓泵部分、電氣(qì)控製部分、高壓水清洗部分;高壓水清洗由自動清洗裝置和手(shǒu)動清洗(xǐ)裝置(zhì)兩部分組成。三維旋轉(zhuǎn)噴(pēn)頭與伸縮杆的複合運動(dòng),高壓水射流可以覆蓋反應釜內任何位置,最終完成反(fǎn)應釜的清洗。

德高潔自動化反應釜清洗係統根據對結垢物的分析和清洗要求,選擇合適的壓力等級,高壓(yā)水射流清洗(xǐ)對反應釜不會造成損傷,反應(yīng)釜表麵光滑(huá),使結垢(gòu)物不(bú)易(yì)附著在反應釜上。清淨率可在90%以上,清洗一台反應釜大約需要15 min,不會造成任(rèn)何(hé)汙染。

熱門搜索: