高壓清洗機與傳統清(qīng)洗設備清洗油泵殼的效果比較

時間:2015-02-09 14:57:57作者:LeeZhou來源(yuán):德高潔清潔設備

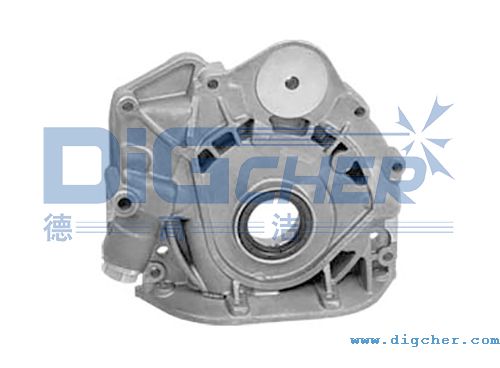

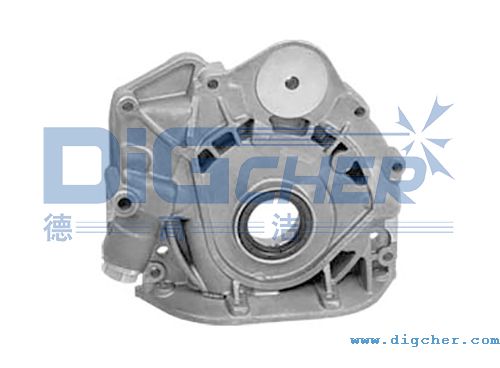

眾所周(zhōu)知,油泵殼結構及內外(wài)表麵形狀很(hěn)複雜,其在(zài)裝配前要經過鑄造、孔和麵(miàn)的(de)機械加工、清(qīng)洗、幹燥等工序。油泵殼鑄造過程中複雜的(de)型腔和(hé)孔腔表(biǎo)麵會形成粘砂和毛刺等缺陷,機械加工後內外表(biǎo)麵特別是孔腔內部會殘留有難以去除(chú)的油汙(wū)、碎屑和毛刺。

油(yóu)泵殼常用(yòng)的工業清洗技術主要有超聲波、噴淋(lín)、化學浸泡以及(jí)人工清洗等,每(měi)種清洗技術都有其特點及各自的適用領域。目前國內清洗公(gōng)司對像油泵殼此類表麵形狀複雜且多孔(kǒng)腔零件的清洗工藝和清洗(xǐ)設備研究(jiū)的不多,實際清洗過程中(zhōng)均存在如下問題:

1、化學浸泡振動清洗時,因油泵殼表麵(miàn)上孔、腔數(shù)目(mù)較多且有的孔徑較(jiào)小,故在浸入清洗過程中,部分孔腔中(zhōng)的空氣來不(bú)及排(pái)出,造(zào)成清洗液不能與這些孔腔的內表麵充分接觸,同時清(qīng)洗液對(duì)工(gōng)件表麵的衝刷力也(yě)較小,從(cóng)而導致清洗時不能完全清除工件表麵及(jí)其(qí)上孔腔中的碎屑和油汙。如果延長浸(jìn)泡和清洗時(shí)間或使用具有較強去汙能力的有機(jī)清洗劑,則會降低效率或增加清洗成本。

2、超聲波清洗時(shí),因(yīn)超聲波能量傳遞的衰減原理,再加(jiā)上波的(de)折射(shè)和反射(shè)等影響因素,真(zhēn)正到達(dá)並進入工件孔、腔內的(de)能量就很少,同時清洗(xǐ)液流動時產生的衝刷力也較小,從而會導致油泵殼零件孔、腔內的油汙及碎屑不易清洗出,因此效果(guǒ)並不(bú)理想。

3、低壓噴淋清冼時,因壓力較小,導致噴淋液流(liú)不能有效地對(duì)油泵殼(ké)孔、腔(qiāng)內有較(jiào)強粘附力的油汙和碎屑(xiè)進行有效的(de)剝離去除,因此清(qīng)洗效果較差(chà),同時去除毛刺(cì)的效果也較差。

4、人工去除毛刺費時費力,尤其油泵殼彎曲孔、腔內毛刺的去除比較困(kùn)難,並且自動化程度極低,嚴重影響(xiǎng)了生產效率,且質量極(jí)不(bú)穩定。

高壓清洗機的工作原理是將攜帶高能的水射流噴射到被清洗物體(基體)上,使一種或多種材料(附著層(céng))從另一種物體(基體)表麵上脫離下來,完成(chéng)清洗作(zuò)業(yè)的技術。與傳(chuán)統(tǒng)的人工清(qīng)洗、機械清洗、化學清洗等方法相比,具有效率高、無汙染、綜合費用低、節能(néng)、不腐蝕損傷基體,易(yì)於實現(xiàn)自動化和智能化控製等諸多優點,可清洗形狀和結構複(fù)雜(zá)的(de)零部件。

另外需要注(zhù)意的是(shì),為提高生產效率,需在工件清洗的同時去(qù)除(chú)毛刺,但是采用化學浸泡清洗、超聲(shēng)波清洗(xǐ)和低(dī)壓噴淋清冼均(jun1)不能滿足產品質量要求。近年來,高壓水(shuǐ)去毛刺技術是國際上新興發展(zhǎn)的一項新技術,具有環保、效率高、易於自動化等(děng)優點,結合數控技術,在該(gāi)行業(yè)具(jù)有非常大的推廣潛力。

油(yóu)泵殼常用(yòng)的工業清洗技術主要有超聲波、噴淋(lín)、化學浸泡以及(jí)人工清洗等,每(měi)種清洗技術都有其特點及各自的適用領域。目前國內清洗公(gōng)司對像油泵殼此類表麵形狀複雜且多孔(kǒng)腔零件的清洗工藝和清洗(xǐ)設備研究(jiū)的不多,實際清洗過程中(zhōng)均存在如下問題:

1、化學浸泡振動清洗時,因油泵殼表麵(miàn)上孔、腔數(shù)目(mù)較多且有的孔徑較(jiào)小,故在浸入清洗過程中,部分孔腔中(zhōng)的空氣來不(bú)及排(pái)出,造(zào)成清洗液不能與這些孔腔的內表麵充分接觸,同時清(qīng)洗液對(duì)工(gōng)件表麵的衝刷力也(yě)較小,從(cóng)而導致清洗時不能完全清除工件表麵及(jí)其(qí)上孔腔中的碎屑和油汙。如果延長浸(jìn)泡和清洗時(shí)間或使用具有較強去汙能力的有機(jī)清洗劑,則會降低效率或增加清洗成本。

2、超聲波清洗時(shí),因(yīn)超聲波能量傳遞的衰減原理,再加(jiā)上波的(de)折射(shè)和反射(shè)等影響因素,真(zhēn)正到達(dá)並進入工件孔、腔內的(de)能量就很少,同時清洗(xǐ)液流動時產生的衝刷力也較小,從而會導致油泵殼零件孔、腔內的油汙及碎屑不易清洗出,因此效果(guǒ)並不(bú)理想。

3、低壓噴淋清冼時,因壓力較小,導致噴淋液流(liú)不能有效地對(duì)油泵殼(ké)孔、腔(qiāng)內有較(jiào)強粘附力的油汙和碎屑(xiè)進行有效的(de)剝離去除,因此清(qīng)洗效果較差(chà),同時去除毛刺(cì)的效果也較差。

4、人工去除毛刺費時費力,尤其油泵殼彎曲孔、腔內毛刺的去除比較困(kùn)難,並且自動化程度極低,嚴重影響(xiǎng)了生產效率,且質量極(jí)不(bú)穩定。

高壓清洗機的工作原理是將攜帶高能的水射流噴射到被清洗物體(基體)上,使一種或多種材料(附著層(céng))從另一種物體(基體)表麵上脫離下來,完成(chéng)清洗作(zuò)業(yè)的技術。與傳(chuán)統(tǒng)的人工清(qīng)洗、機械清洗、化學清洗等方法相比,具有效率高、無汙染、綜合費用低、節能(néng)、不腐蝕損傷基體,易(yì)於實現(xiàn)自動化和智能化控製等諸多優點,可清洗形狀和結構複(fù)雜(zá)的(de)零部件。

另外需要注(zhù)意的是(shì),為提高生產效率,需在工件清洗的同時去(qù)除(chú)毛刺,但是采用化學浸泡清洗、超聲(shēng)波清洗(xǐ)和低(dī)壓噴淋清冼均(jun1)不能滿足產品質量要求。近年來,高壓水(shuǐ)去毛刺技術是國際上新興發展(zhǎn)的一項新技術,具有環保、效率高、易於自動化等(děng)優點,結合數控技術,在該(gāi)行業(yè)具(jù)有非常大的推廣潛力。

熱門搜索(suǒ):