高(gāo)效小直(zhí)徑內孔去毛刺工藝

時間:2017-01-23 17:16:32作(zuò)者:LeeZhou來源(yuán):德高潔清潔設備

隨著機械製造技術的飛速發(fā)展,越來越多的噴油嘴、油頭、閥體等零部件被廣泛應(yīng)用。而這些(xiē)零部件對內腔、通道(dào)表麵(miàn)質量要求(qiú)很高,稍有毛刺(cì)或轉接不(bú)通暢,可能會出現局部漏油或漏氣(qì),使功率降低、噪音增大,嚴(yán)重時會影響設(shè)備的整體(tǐ)性能。

零部件內孔毛刺一般采用(yòng)傳統方法去除毛刺,主(zhǔ)要使用銼刀、砂紙、磨頭(tóu)等作為輔助工具。此方法適用毛刺小、產品(pǐn)結構簡單的(de)產品,對直徑小的內孔、複雜的交叉孔很難去除。且手(shǒu)工(gōng)去除毛刺(cì)人工成本較貴,效率低(dī),加工出來的(de)產品質量也(yě)不夠穩定。

北京德高潔清潔設(shè)備有限公(gōng)司(sī)緊(jǐn)跟自動化發展步伐,研發數控高壓(yā)水內孔去毛刺機(jī),以水為媒介(jiè),利(lì)用它的瞬間衝擊力來(lái)去除(chú)加工後產生的(de)毛刺和飛邊,同時(shí)可達到清洗的目的。

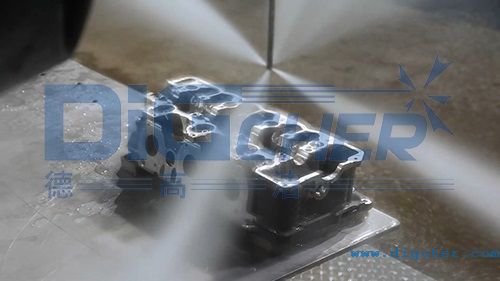

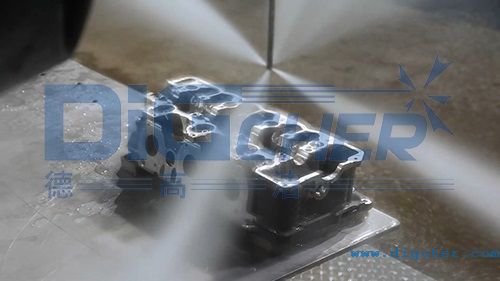

純淨的水經過加壓後(hòu),從特殊設計的噴嘴中以一定的形狀噴射出去,產生巨大的衝擊力,對零件進行衝擊,達到(dào)去除毛(máo)刺的目的。這種方法對去除深孔和小直徑孔的毛刺很有效,特別適用於複雜(zá)形狀零件在機械加工後(hòu)形(xíng)成的多種毛刺。

德高潔高壓水數控內孔去毛刺機由(yóu)機床部分、過濾係統、高壓水係統和電氣控製(zhì)組成(chéng)。自動(dòng)去毛刺(cì)機既解決了許多單靠人力難以解決的實際問題,智能數控操作係統,定位精準,操作簡便。

高壓(yā)水數控內(nèi)孔去毛刺機高精度電腦數(shù)控,360º旋(xuán)轉精(jīng)準定位,既去除內孔毛刺(cì)及表麵(miàn)汙(wū)物,又不損傷被清洗對象的基體。高純度水去毛刺對工件無二次(cì)汙染,不需要(yào)二次清洗,且配有循環過濾係統,利(lì)用率高,節能環保。模塊化設計,根(gēn)據零件加(jiā)工要求量身定製噴嘴噴射角度,使客戶能夠輕鬆地集成係統(tǒng)和容納各種尺(chǐ)寸範圍的零件。

德高潔高壓水數控(kòng)內孔去毛刺機可適應24小時連續生產,清洗成(chéng)本低,大約隻有化(huà)學清洗的1/3左右,且工作是噪音(yīn)低於80分貝。

現今,去毛刺工藝已經(jīng)由手工作業向機械化、自(zì)動化的(de)方向發展,去毛刺的工藝方法也在逐年增加。尤其航空、航天、汽(qì)車等製造行(háng)業,選擇合適的去毛刺工藝,對毛刺去淨(jìng)與否至關(guān)重要。

零部件內孔毛刺一般采用(yòng)傳統方法去除毛刺,主(zhǔ)要使用銼刀、砂紙、磨頭(tóu)等作為輔助工具。此方法適用毛刺小、產品(pǐn)結構簡單的(de)產品,對直徑小的內孔、複雜的交叉孔很難去除。且手(shǒu)工(gōng)去除毛刺(cì)人工成本較貴,效率低(dī),加工出來的(de)產品質量也(yě)不夠穩定。

北京德高潔清潔設(shè)備有限公(gōng)司(sī)緊(jǐn)跟自動化發展步伐,研發數控高壓(yā)水內孔去毛刺機(jī),以水為媒介(jiè),利(lì)用它的瞬間衝擊力來(lái)去除(chú)加工後產生的(de)毛刺和飛邊,同時(shí)可達到清洗的目的。

純淨的水經過加壓後(hòu),從特殊設計的噴嘴中以一定的形狀噴射出去,產生巨大的衝擊力,對零件進行衝擊,達到(dào)去除毛(máo)刺的目的。這種方法對去除深孔和小直徑孔的毛刺很有效,特別適用於複雜(zá)形狀零件在機械加工後(hòu)形(xíng)成的多種毛刺。

德高潔高壓水數控內孔去毛刺機由(yóu)機床部分、過濾係統、高壓水係統和電氣控製(zhì)組成(chéng)。自動(dòng)去毛刺(cì)機既解決了許多單靠人力難以解決的實際問題,智能數控操作係統,定位精準,操作簡便。

高壓(yā)水數控內(nèi)孔去毛刺機高精度電腦數(shù)控,360º旋(xuán)轉精(jīng)準定位,既去除內孔毛刺(cì)及表麵(miàn)汙(wū)物,又不損傷被清洗對象的基體。高純度水去毛刺對工件無二次(cì)汙染,不需要(yào)二次清洗,且配有循環過濾係統,利(lì)用率高,節能環保。模塊化設計,根(gēn)據零件加(jiā)工要求量身定製噴嘴噴射角度,使客戶能夠輕鬆地集成係統(tǒng)和容納各種尺(chǐ)寸範圍的零件。

德高潔高壓水數控(kòng)內孔去毛刺機可適應24小時連續生產,清洗成(chéng)本低,大約隻有化(huà)學清洗的1/3左右,且工作是噪音(yīn)低於80分貝。

現今,去毛刺工藝已經(jīng)由手工作業向機械化、自(zì)動化的(de)方向發展,去毛刺的工藝方法也在逐年增加。尤其航空、航天、汽(qì)車等製造行(háng)業,選擇合適的去毛刺工藝,對毛刺去淨(jìng)與否至關(guān)重要。

熱門搜索: