高(gāo)壓水去毛(máo)刺技術在民用航空發動機製(zhì)造中(zhōng)的應用

時間:2018-07-30 16:31:34作者(zhě):LeeZhou來源:德高(gāo)潔清潔設備

高壓水(shuǐ)射流加工(gōng)技術中最主要部分是高(gāo)壓水射流係統,其(qí)整體主要由增壓係統、供水係統、增壓恒壓係統以及噴射管路(lù)係統、零部件加工工作台以及(jí)水(shuǐ)循環係統等組(zǔ)成。相較於傳統的加工方式,高壓水射流加(jiā)工技術具有冷態加工、加(jiā)工工藝簡單、方便、能(néng)夠實現多種材料的加工、加(jiā)工效率高等(děng)特點。高壓水射流加工技術主(zhǔ)要利用高壓水完(wán)成對於零部(bù)件的加工、切割、強化與去毛刺(cì)等。

航空發動(dòng)機是飛機(jī)的(de)心髒,其工藝複雜、製(zhì)造的難(nán)度較大,從而給(gěi)航空發動機的加工製造帶來了不小的難度。高壓水射流加工技術在民用航空發動機加工中的應用,可以使得以往加工較複雜或難以實現的工藝過(guò)程,如發動機零部件表(biǎo)麵的強化(huà)、噴嘴噴杆微小孔內孔去除毛刺、整體葉盤開槽加工以及火焰(yàn)筒群孔加(jiā)工都能夠更為簡單、高效,通過在航空發動機加工(gōng)中(zhōng)應用高壓水射(shè)流加工技術(shù)對於提高民(mín)用航空發動機的加工效率(lǜ)與加工質量有著積(jī)極的意義。

航空(kōng)發動(dòng)機結構複(fù)雜,加工難度較大。高(gāo)壓水射流加工技術能夠更好的改善並完(wán)成零部件的加工,通過將高(gāo)壓水射流加工技術應用於航空發動機加工中的(de)零部件的打孔、清洗以及表麵毛刺處(chù)理和強化處理(lǐ)等加工中可以取(qǔ)得良好的加工效果。

由於航空發動機對燃油噴杆、噴嘴類零件的噴油孔(kǒng)等微細孔內孔要求沒(méi)有毛(máo)刺、保持(chí)銳邊,草莓色版APP下载利用高壓水射(shè)流的衝擊作用來去除材料,完成去(qù)除零件毛刺的同時還能起到清理(lǐ)噴杆內腔作用(yòng),從而有效解決噴(pēn)嘴(zuǐ)油柱(zhù)發散和抖動問(wèn)題,消除了質量(liàng)隱患(huàn),提高了(le)產品質量。

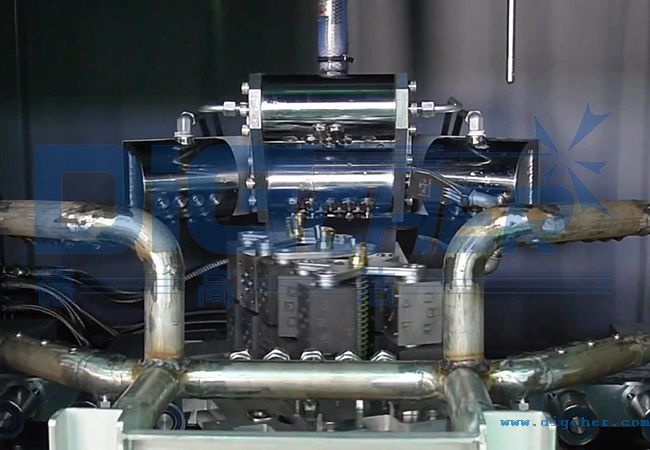

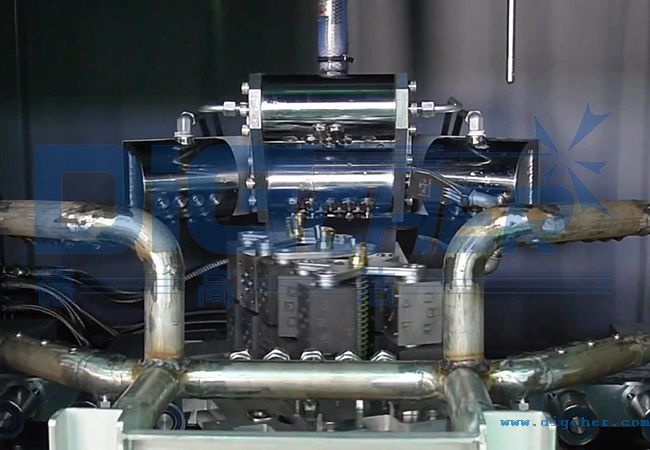

我(wǒ)公司根據不同(tóng)的零件需求,研發出不同(tóng)的數控去毛刺設備,為了給(gěi)客戶提供更合適的除毛(máo)刺方(fāng)案(àn)。德高(gāo)潔(jié)數控高壓水除(chú)毛刺機具有噴頭體積小、後坐力(lì)小、移動方(fāng)便的特點,且機械化程度高,水經過(guò)濾處(chù)理後,可循環使用,經濟效果好。

標準式數控高壓水去毛刺機最大的特點是高壓水射流(liú)主(zhǔ)機的電器控製係(xì)統與鑽削加工中心信號相連,由鑽削加工中心傳遞信號給高壓水射(shè)流主機的電器控製係統,使設備操作更精準安全(quán)。與加工中心相配(pèi)合去毛刺的方法不僅能減輕人(rén)工勞動強度,也能提高加工效率,用數控程序保證加工質量。

回轉式高壓水去毛刺機高精度電腦數控齒式(shì)分割(gē)盤,傳動精確、背隙調整(zhěng)容(róng)易,分割精度高達±4弧秒以內(nèi),重現精度更可達±1弧秒以內。控製零件多工位旋轉,實現多工位同時加工,極大縮短單(dān)個零件的加工周期,同時實(shí)現清洗吹幹功能。

數控清洗(xǐ)除毛刺加工線集數控除毛刺、超聲波清(qīng)洗、零件輸送、零件吹(chuī)幹和零件烘幹。以流(liú)水線形式布置,效率高、定位精準、可靠(kào)性高、操作簡便,減輕加工人員的勞動強度,增加生產中的現代化水平。此套係統高效環保,節約用水,能有效節約生產過程中日常(cháng)成本投入,完全能滿足用戶對產能(néng)效率及質量的要求。

由於高性能發(fā)動機的進氣機匣、外涵(hán)道筒體、中(zhōng)介機匣、寬弦風扇葉片、噴口調節片等大量使用複合材料,而(ér)高壓水射流技術(shù)在(zài)這(zhè)些複合材料的加工上也(yě)得到了廣泛應用,發揮了其他方法難以(yǐ)替代的作用。此外,高壓清洗機在發動機零件複(fù)雜內腔(qiāng)清洗、除積(jī)碳(tàn)等也得到(dào)了(le)廣泛的(de)應用。

航空發動(dòng)機是飛機(jī)的(de)心髒,其工藝複雜、製(zhì)造的難(nán)度較大,從而給(gěi)航空發動機的加工製造帶來了不小的難度。高壓水射流加工技術在民用航空發動機加工中的應用,可以使得以往加工較複雜或難以實現的工藝過(guò)程,如發動機零部件表(biǎo)麵的強化(huà)、噴嘴噴杆微小孔內孔去除毛刺、整體葉盤開槽加工以及火焰(yàn)筒群孔加(jiā)工都能夠更為簡單、高效,通過在航空發動機加工(gōng)中(zhōng)應用高壓水射(shè)流加工技術(shù)對於提高民(mín)用航空發動機的加工效率(lǜ)與加工質量有著積(jī)極的意義。

航空(kōng)發動(dòng)機結構複(fù)雜,加工難度較大。高(gāo)壓水射流加工技術能夠更好的改善並完(wán)成零部件的加工,通過將高(gāo)壓水射流加工技術應用於航空發動機加工中的(de)零部件的打孔、清洗以及表麵毛刺處(chù)理和強化處理(lǐ)等加工中可以取(qǔ)得良好的加工效果。

由於航空發動機對燃油噴杆、噴嘴類零件的噴油孔(kǒng)等微細孔內孔要求沒(méi)有毛(máo)刺、保持(chí)銳邊,草莓色版APP下载利用高壓水射(shè)流的衝擊作用來去除材料,完成去(qù)除零件毛刺的同時還能起到清理(lǐ)噴杆內腔作用(yòng),從而有效解決噴(pēn)嘴(zuǐ)油柱(zhù)發散和抖動問(wèn)題,消除了質量(liàng)隱患(huàn),提高了(le)產品質量。

我(wǒ)公司根據不同(tóng)的零件需求,研發出不同(tóng)的數控去毛刺設備,為了給(gěi)客戶提供更合適的除毛(máo)刺方(fāng)案(àn)。德高(gāo)潔(jié)數控高壓水除(chú)毛刺機具有噴頭體積小、後坐力(lì)小、移動方(fāng)便的特點,且機械化程度高,水經過(guò)濾處(chù)理後,可循環使用,經濟效果好。

標準式數控高壓水去毛刺機最大的特點是高壓水射流(liú)主(zhǔ)機的電器控製係(xì)統與鑽削加工中心信號相連,由鑽削加工中心傳遞信號給高壓水射(shè)流主機的電器控製係統,使設備操作更精準安全(quán)。與加工中心相配(pèi)合去毛刺的方法不僅能減輕人(rén)工勞動強度,也能提高加工效率,用數控程序保證加工質量。

回轉式高壓水去毛刺機高精度電腦數控齒式(shì)分割(gē)盤,傳動精確、背隙調整(zhěng)容(róng)易,分割精度高達±4弧秒以內(nèi),重現精度更可達±1弧秒以內。控製零件多工位旋轉,實現多工位同時加工,極大縮短單(dān)個零件的加工周期,同時實(shí)現清洗吹幹功能。

數控清洗(xǐ)除毛刺加工線集數控除毛刺、超聲波清(qīng)洗、零件輸送、零件吹(chuī)幹和零件烘幹。以流(liú)水線形式布置,效率高、定位精準、可靠(kào)性高、操作簡便,減輕加工人員的勞動強度,增加生產中的現代化水平。此套係統高效環保,節約用水,能有效節約生產過程中日常(cháng)成本投入,完全能滿足用戶對產能(néng)效率及質量的要求。

由於高性能發(fā)動機的進氣機匣、外涵(hán)道筒體、中(zhōng)介機匣、寬弦風扇葉片、噴口調節片等大量使用複合材料,而(ér)高壓水射流技術(shù)在(zài)這(zhè)些複合材料的加工上也(yě)得到了廣泛應用,發揮了其他方法難以(yǐ)替代的作用。此外,高壓清洗機在發動機零件複(fù)雜內腔(qiāng)清洗、除積(jī)碳(tàn)等也得到(dào)了(le)廣泛的(de)應用。

熱門搜索: